在5G通信、卫星导航和雷达系统飞速发展的今天,高频微波电路板已成为射频(RF)领域的核心载体。然而,随着信号频率突破GHz级别,工程师们面临着一个关键挑战:如何在有限的空间内实现更低的信号损耗、更高的传输效率以及更强的抗干扰能力?本文将深入解析提升射频性能的三大核心路径——从材料创新到设计优化,再到精密制造工艺,为行业提供可落地的解决方案。

一、材料选择:射频性能的底层逻辑

高频微波电路板的性能天花板,往往由基板材料决定。传统FR-4材料在低频段表现稳定,但进入毫米波频段后,其介电损耗(Df)和介电常数(Dk)的不稳定性会导致信号严重衰减。

- 低损耗介质材料的应用

- 聚四氟乙烯(PTFE)基材:凭借Df值低至0.001(@10 GHz)的优异特性,成为24 GHz以上毫米波电路的首选。例如Rogers RO3000系列,通过陶瓷填料改性,在保持低损耗的同时提升了机械强度。

- 液晶聚合物(LCP):适用于柔性高频电路,其吸湿率低于0.04%,可大幅降低环境湿度对介电性能的影响。

- 铜箔表面粗糙度控制

高频电流的“趋肤效应”使信号集中在导体表层,粗糙的铜面会增加电阻损耗。采用反转铜箔(RTF)或超低轮廓铜箔(HVLP),将表面粗糙度(Rz)控制在1.5 μm以内,可减少高达15%的插入损耗。 - 导热介质的创新

氮化铝(AlN)或氧化铍(BeO)填料的导热胶,可将电路板热阻降低至0.5 K·cm²/W,避免局部温升引发介电常数漂移。

二、电路设计:从仿真到布局的精准把控

在材料性能确定后,电路拓扑结构与电磁场分布的优化成为关键。一项实验表明:在28 GHz频段,微带线宽度偏差5%会导致阻抗失配增加3 dB的回波损耗。

- 传输线阻抗精确控制

- 使用三维全波电磁仿真工具(如HFSS或CST)建立模型,动态调整微带线/带状线尺寸,确保特性阻抗误差≤2%。

- 对于差分信号,采用共面波导(CPW)结构,通过地平面包围信号线抑制串扰。

- 接地过孔阵列设计

在射频器件周围布置λ/4间距的接地过孔,形成电磁屏蔽墙。例如在77 GHz汽车雷达模块中,过孔直径0.2 mm、中心距0.5 mm的阵列可将腔体谐振抑制20 dB以上。 - 谐波抑制与滤波集成

在PA输出端嵌入阶梯阻抗谐振器(SIR),通过多阶阻抗变换拓宽阻带。某Ku波段功放模块采用此方案后,二次谐波抑制比从-25 dBc提升至-42 dBc。

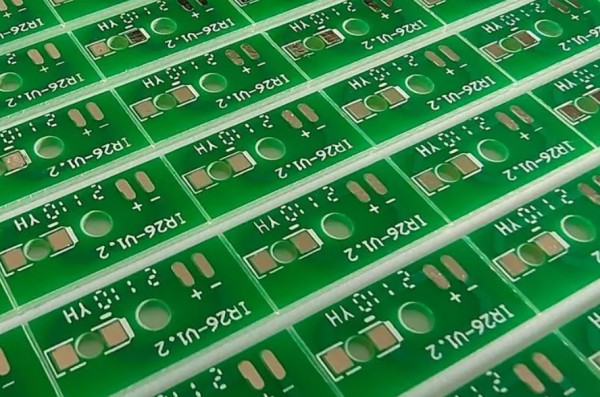

三、制造工艺:毫米波精度的实现

即使设计与材料完美匹配,加工误差仍是射频性能的“隐形杀手”。统计显示,线宽公差超过±10%会导致28 GHz天线效率下降18%。

- 激光直接成像(LDI)技术

采用405 nm波长激光器,将线路加工精度提升至±8 μm,满足100 GHz频段对0.1 mm线宽/间距的需求。对比传统曝光工艺,LDI可使相位一致性误差降低30%。 - 等离子体蚀刻与表面处理

- 通过反应离子蚀刻(RIE)去除钻孔毛刺,将孔壁粗糙度控制在15 μm以内,减少信号反射。

- 采用化学镀镍钯金(ENEPIG)工艺,表面平整度Ra<0.1 μm,同时避免“黑镍”现象导致的接触阻抗波动。

- 层压参数优化

针对PTFE材料流动性差的问题,采用分阶段升温压合:先在280℃/50 psi下预固化,再升至320℃/300 psi完成交联。此工艺使多层板层间对准精度达到±25 μm,介厚均匀性误差≤3%。

四、测试验证:数据驱动的性能闭环

在完成加工后,矢量网络分析仪(VNA)与近场扫描系统的组合测试不可或缺:

- 使用TRL校准法消除夹具误差,在DC-110 GHz范围内实现S参数测量不确定度<0.1 dB。

- 通过时域反射计(TDR)定位阻抗突变点,某基站天线馈电网络经优化后,驻波比(VSWR)从1.5降至1.2。

- 热成像仪监测显示,改进散热设计的功放模块在连续工作1小时后,热点温度从98℃下降至72℃。

高频微波电路板的射频性能提升,本质上是材料科学、电磁理论与精密制造的交叉突破。从选择低损耗介质到设计毫米波匹配网络,再到实现亚微米级加工精度,每一个环节都需要以数据为基准,在成本与性能之间找到最佳平衡点。随着6G太赫兹通信的临近,这场关于效率与精度的竞赛,正在重新定义射频硬件的技术边界。