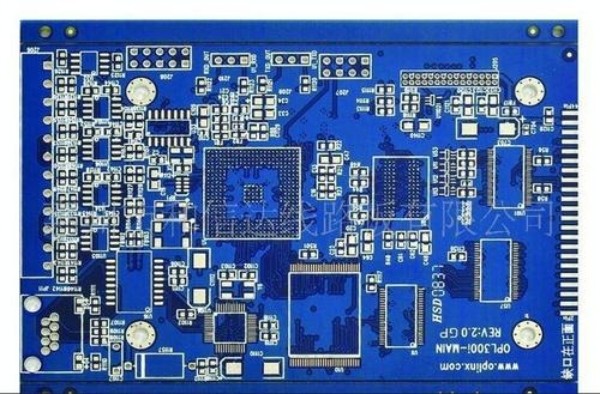

在电子制造领域,PCB高频四层板的设计和制造是高精度和高可靠性要求的集中体现。这种类型的电路板广泛应用于高速数字电路、RF通信设备等对电气性能要求极高的领域。本文将深入解析PCB高频四层板的压合结构,探讨其设计要点及关键工艺步骤。

一、引言

随着电子设备向更高性能、更大功能密度的发展,PCB作为电子设备的重要组成部分,其设计和制造技术也不断提升。高频四层板因其优异的电气性能和信号完整性,成为了许多高性能电子产品的首选。然而,要实现这样的性能,不仅需要精确的设计,还需要精细的制造工艺,其中压合结构的设计尤为关键。

二、PCB高频四层板压合结构概述

PCB高频四层板由两层外层(顶层和底层)和两层内层(中间两层)组成。这些层次通过绝缘材料和铜箔层相互隔开,并通过压合工艺紧密结合在一起。压合结构的设计直接影响到电路板的电气性能、机械强度和可靠性。

三、压合结构设计要点

1. 层间材料选择

-

绝缘材料:通常选用具有低介电常数和低损耗因子的材料,如FR4、PTFE等,以减少信号传输中的延迟和失真。

-

粘结片(Prepreg):用于填充层间空隙并增强层间结合力的材料,需具备良好的流动性和粘结性能。

2. 层厚与线宽设计

-

层厚控制:根据信号频率和传输速度要求,合理安排各层的厚度,确保信号传输的稳定性和一致性。

-

线宽计算:依据传输线理论,精确计算各层导线的宽度和间距,以实现特定的阻抗值,保证信号质量。

3. 对称性与平衡性设计

为了降低信号串扰和电磁干扰,PCB设计应尽量保持对称性和平衡性。这包括层间的厚度对称、导线布局的对称以及电源和地平面的平衡分布。

四、压合工艺步骤详解

1. 材料准备与预处理

-

选择合适的原材料,包括铜箔、绝缘材料、粘结片等,并进行必要的清洗和干燥处理。

-

对铜箔进行表面处理,如镀金或镀银,以增强其导电性和抗氧化能力。

2. 层压与固化

-

将预处理好的材料按照设计要求叠放在一起,注意保持层间的对齐和平整度。

-

在高温高压下进行层压处理,使各层材料紧密粘合在一起,形成坚固的整体结构。同时,固化粘结片以提高层间结合力。

3. 钻孔与电镀

-

使用精密数控钻床对PCB板进行钻孔加工,形成所需的通孔和盲孔。

-

对孔壁进行电镀处理,以形成导电路径并增强孔壁的耐磨性和耐腐蚀性。

4. 图形转移与蚀刻

-

将设计好的电路图案转移到PCB板上,通常采用光刻胶转印工艺。

-

对未被光刻胶覆盖的铜箔进行蚀刻处理,去除多余的铜层,形成精确的电路图案。

5. 表面处理与防护

-

对PCB板表面进行清洁和去毛刺处理,以改善外观和性能。

-

根据需要进行防氧化、防腐蚀等特殊表面处理,如喷锡、沉金等。

五、质量控制与测试

在整个压合工艺过程中,必须严格控制各个环节的质量,包括原材料检验、层压参数控制、钻孔精度检查、电镀厚度检测等。此外,还需对成品进行多项电气性能测试,如阻抗测试、信号完整性测试等,以确保产品符合设计要求。

六、结论

PCB高频四层板的压合结构设计是一个复杂而精细的过程,它直接关系到电路板的性能和可靠性。通过合理的材料选择、精确的层厚与线宽设计以及严格的压合工艺控制,可以制造出满足高性能需求的高质量PCB产品。随着电子技术的不断发展,PCB高频四层板的应用前景将更加广阔,其压合结构设计也将不断创新和完善。