罗杰斯高频板加工难点全解析:工艺优化与创新解决方案

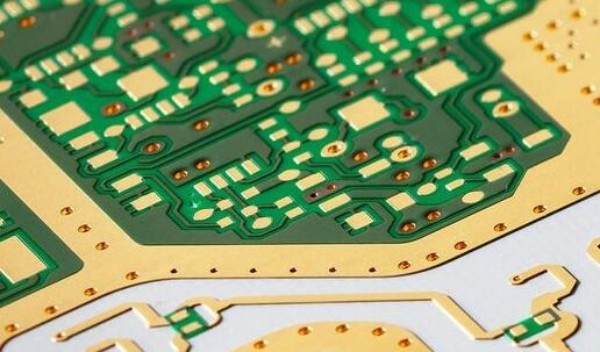

5G通信、卫星雷达等高频应用场景的爆发式增长,推动了对高性能PCB材料的刚性需求。在众多高频基板中,罗杰斯(Rogers)板材凭借稳定的介电常数、低损耗因子等特性脱颖而出,但其加工过程中暴露的工艺难题,却让不少电子制造商陷入“材料性能优异,良率难以提升”的困境。本文将深入拆解罗杰斯高频板的三大核心加工难点,并提供经过验证的实战应对策略。

一、材料特性引发的加工适配难题

罗杰斯高频板(如RO4000系列、RO3000系列)采用陶瓷填充PTFE或碳氢树脂基材,与传统的FR-4板材相比,其热膨胀系数(CTE)低、硬度高、导热性强,这直接导致常规PCB加工工艺的“水土不服”。

- 钻孔环节的崩边与孔壁粗糙度问题

- 难点分析:陶瓷颗粒的高硬度易导致钻头磨损加剧,钻孔时产生毛刺或崩边,影响高频信号传输的完整性。

- 应对策略:

- 选用金刚石涂层钻头,提升钻头耐磨性;

- 优化钻孔参数,如降低进给速率(建议控制在1.2-1.8m/min)、增加退刀频率;

- 采用分步钻孔工艺,先以小孔径预钻,再扩孔至目标尺寸。

- 层压过程中的树脂流动控制

- 难点分析:罗杰斯板材的树脂流动性较差,若压合温度或压力不当,易出现层间结合力不足或介质层厚度不均。

- 应对策略:

- 分段升温加压:初始阶段采用低压(≤100psi)避免树脂挤出,后期逐步提升至200-300psi;

- 使用低流动度半固化片(PP)作为粘接材料,匹配罗杰斯板材的CTE特性。

二、图形转移与蚀刻精度的挑战

高频电路的信号完整性对线宽/线距的精度要求极高(通常需控制在±0.02mm以内),而罗杰斯板材的表面粗糙度低、抗化学腐蚀性强,给图形蚀刻带来双重矛盾。

- 干膜附着力不足导致的边缘锯齿

- 难点分析:板材表面光滑度较高,干膜易在显影或蚀刻阶段脱落,造成线路边缘毛刺。

- 解决方案:

- 等离子体预处理:通过Ar/O₂混合气体等离子清洗,增加表面微观粗糙度;

- 选择高分辨率液态光刻胶,替代传统干膜工艺。

- 蚀刻速率不均与侧蚀控制

- 难点分析:罗杰斯板材的陶瓷填料分布可能引发局部蚀刻速率差异,导致线宽一致性下降。

- 工艺优化:

- 动态监测蚀刻液浓度,将Cu²+浓度稳定在120-150g/L;

- 采用差分蚀刻技术,通过调整喷淋压力分区控制蚀刻强度。

三、高频性能保障的表面处理难题

为减少信号损耗,罗杰斯高频板常要求表面处理满足低粗糙度(Ra<0.5μm)与高抗氧化性,这对传统沉金、化银工艺提出严峻考验。

- 化学沉镍金(ENIG)的黑盘风险

- 失效机理:PTFE基材与化学镍层的结合力弱,易产生微裂纹(Black Pad),引发焊点可靠性问题。

- 创新方案:

- 引入离子注入预处理,在沉镍前对铜面进行氮化处理;

- 采用选择性沉金工艺,仅对焊盘区域进行局部镀金。

- 抗氧化与信号损耗的平衡

- 行业趋势:越来越多厂商选择OSP+激光活化复合工艺:

- OSP膜保护铜面氧化;

- 在焊接区域通过紫外激光微蚀刻去除OSP层,实现局部可焊性提升,同时保留非焊接区的高频性能。

四、系统性工艺管控的关键要点

除了上述针对性解决方案,罗杰斯高频板加工还需建立全流程品控体系:

- 环境温湿度控制:加工车间需维持温度23±2℃、湿度45%-55%,防止板材吸潮变形;

- 设备校准规范:激光钻孔机、LDI曝光机等关键设备需每日进行亚微米级精度验证;

- 数据追溯系统:通过MES系统记录每批次板材的加工参数(如压合曲线、蚀刻时间),实现异常问题的快速根因分析。

高频电路的性能飞跃,始于对材料特性的深度理解与工艺细节的极致把控。面对罗杰斯板材的加工挑战,唯有将技术创新与体系化管控相结合,方能在5G毫米波、汽车雷达等高端领域抢占先机。